PROJECT STORY さまざまな建材需要に対応! |

若手のエンジニアが力を合わせて、新商品を見据えた性能・生産性を備える大規模な設備の導入を敢行しました。

Mission & Members本ブロジェクトのミッションと主なメンバーのご紹介 |

本プロジェクトの目的は、60年近く稼働し老朽化した旧成形機3ラインを1ラインに統合して製造基盤を強化することです。

統合されたラインは、既存の商品のみならず、さまざまな新商品の製造も担うことが求められます。

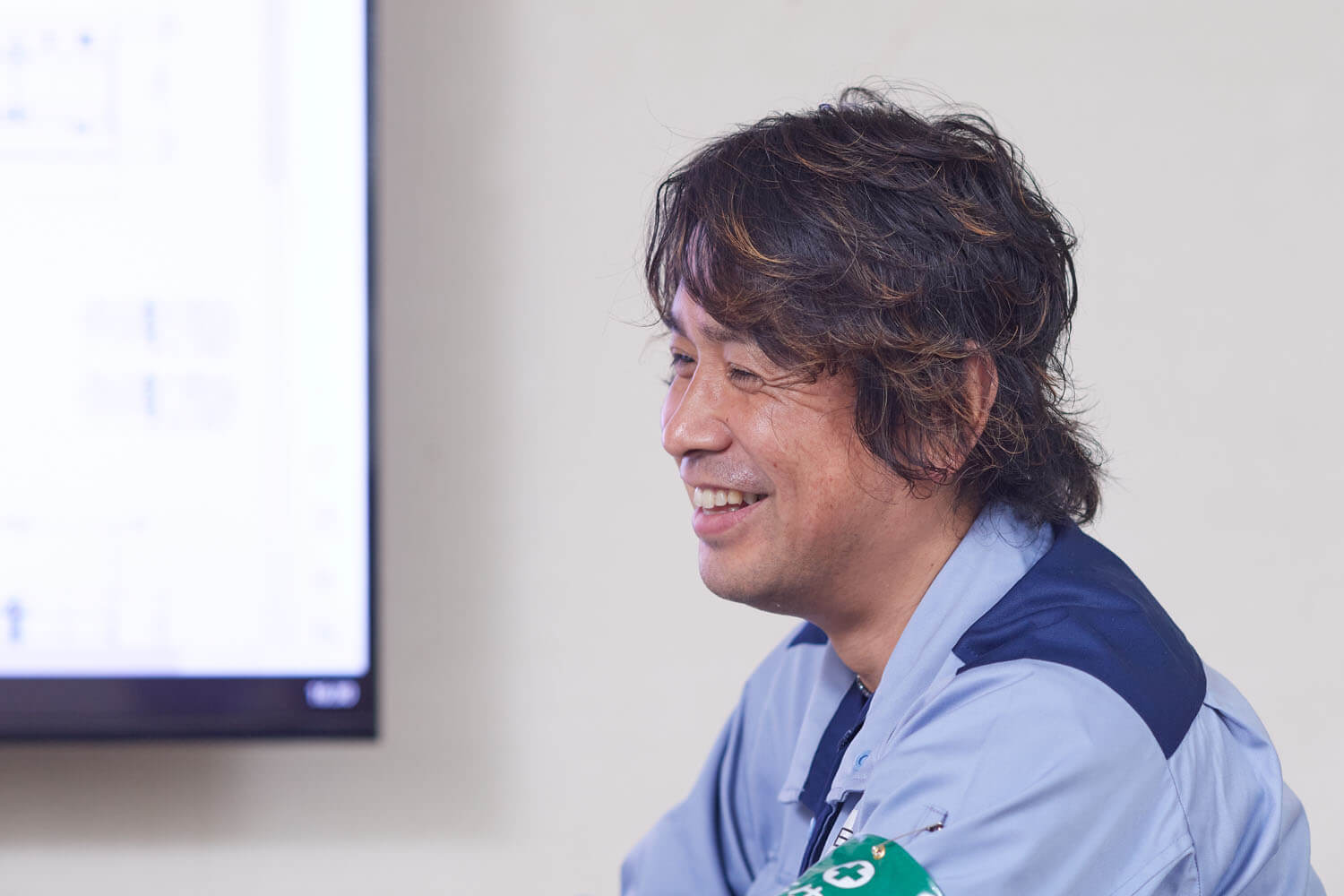

熊谷工場 製造部

S.Y.さん

普段の業務内容:製造技術の開発改善

プロジェクトでの担当・役割:成形ロールや金型の仕様検討、検査基準制定

プロジェクトでの担当・役割:成形ロールや金型の仕様検討、検査基準制定

入社 : 2013年

熊谷工場 生産技術部

S.S.さん

普段の業務内容:設備投資、修繕の計画立案・実行

プロジェクトでの担当・役割:建設申請書類作成、設備仕様決定、設備工事立会い

プロジェクトでの担当・役割:建設申請書類作成、設備仕様決定、設備工事立会い

入社 : 2017年

熊谷工場 生産技術部

N.T.さん

普段の業務内容:設備投資、修繕の計画立案・実行、環境法令対応

プロジェクトでの担当・役割:土木工事、環境法令対応、設備診断システム導入

プロジェクトでの担当・役割:土木工事、環境法令対応、設備診断システム導入

入社 : 2016年